12月1日,“2018中国最佳工厂/中国运营卓越奖”颁奖典礼在北京汽车博物馆举行,金康智能工厂凭借领先的智能制造技术和严苛的品质管理体系,在众多参选车企中初露锋芒,一举荣获“造车新锐奖”。

“中国最佳工厂/中国运营卓越奖”由科尔尼管理咨询公司(A.T. Kearney)与《汽车商业评论》杂志共同主办。经过三年的运营,其以客观公正的评审原则和成熟的标杆管理体系,成为中国汽车制造领域最高级别、最具公信力的评选之一。

首次参选即获得“造车新锐奖”殊荣的金康智能工厂,装备了世界领先的生产设备和工艺,实施了先进的生产和质量管理体系,保证产品品质的一致性。同时,基于工业4.0打造了数字化的供应网络,将“以用户为中心”的理念贯穿于生产过程的始终,以实际行动将“品质造车”践行到底,堪称值得期待的新锐造车工厂。2018年的评选围绕“智能制造”为主题,金康智能工厂历经100多个管理指标,多个绩效维度的评估,荣获“造车新锐奖”实至名归。

金菓EV首席制造官James D. Finn表示:“采用工业4.0全球化制造标准建立的金康智能工厂能参选并获得‘造车新锐奖’,对于已全面做好量产准备的我们来讲,这座奖杯不仅是荣誉,更是肯定和认可,我们有信心为中国用户制造并提供高品质的智能电动汽车。”

金康智能工厂坐落于重庆,是一座“中国领先、世界一流”的数字化工厂,拥有“自动化”“智能化”“定制化”和“网联化”四大特性,堪称“汽车工厂4.0”典范。

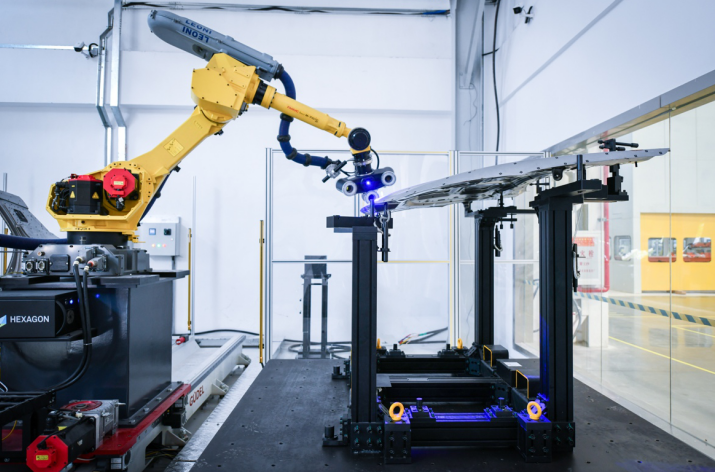

在自动化方面,生产线上部署了总共800多台自动化机器人,在冲压、涂装、焊接、总装及电池PACK五大车间生产线上,实现了高度的自动化,包括自动上料、自动加工、自动运输和自动换模等。高效率、高精度的双悬臂蓝光测量设备检测一台白车身的平均时间仅需0.5小时,检测效率是传统汽车工厂三坐标检测的3-5倍,检测精度也达到了0.05毫米。

智能化方面,从前端生产作业到后期的质量检测,金康智能工厂都以智能化技术应用贯通始终。智能制造系统可承担分析、判断、决策等任务,同时在工业机器人、无轨AGV等智能设备配合下,人工智能可实时实现生产计划和作业指导。

定制化方面,金康智能工厂各生产线的自动化机器人能根据不同车型生产时,生产线随产品变化而加工不同难易程度的零件。车型更新或换代后,系统能够迅速调整车间生产线。制造车间能够自行适应产品或原材料的变化,做出相应工艺调整。

网联化方面,金康智能工厂以工业互联网为基础,产品、设备、制造单元、生产线、车间、工厂等制造系统实现信息共享,互联互通,统一管理。

金康智能工厂不仅展现了“汽车工厂4.0”典范的智能制造实力,同时也高度契合了汽车新制造“按需定制”的服务型制造模式的本质,抢占行业先机,走在了汽车新制造的前列。据悉,今年年底,金菓EV全新智能电动SUV的首批试制车辆将在金康智能工厂下线,并于明年第三季度实现量产上市。